HLMX超细立式磨粉机,由桂林鸿程精心打造,专为满足非金属矿物材料大规模超细粉体生产而设计。该超细磨粉机集高效、环保与节能于一身,可精准调控粉体细度至3μm至22μm之间,同时保持惊人的50吨/小时生产能力,是实现超细粉体工业化量产的优选方案。该超细粉碎机卓越性能不仅媲美进口设备,更在多个方面展现出替代进口的强劲实力,为非金属粉体行业带来前所未有的生产效率和品质提升。

适用于碳酸钙、石灰石、重晶石、方解石、高岭土、石膏、叶腊石、石墨等非金属矿超细粉磨加工。可为造纸、塑料、涂料、橡胶油墨,化工等行业提供高品质的填料和添加剂。

HLMX系列超细立式磨粉机是桂林鸿程在HLM立式磨粉机的基础上,开发的适合我国非金属矿产业发展要求的大型超细立式磨粉设备。其中HLMX2800型超细立式磨是目前超大型超细粉磨装备,已获得市场成功应用,技术工艺成熟。

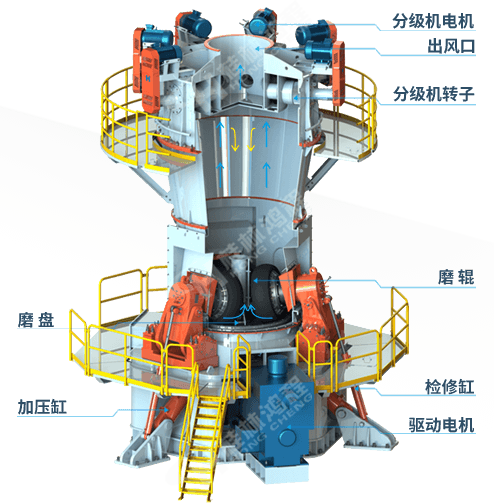

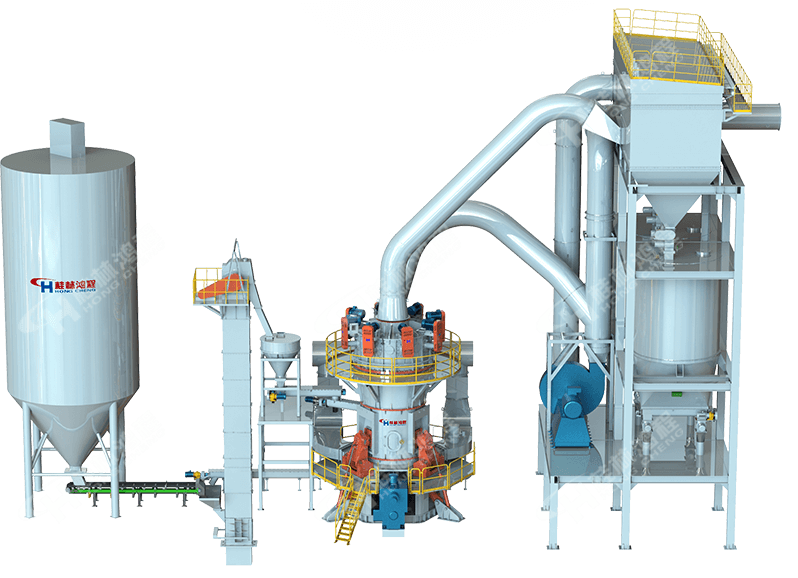

由超细分级机、风机、除尘器、料仓、螺旋输送机、管道等设备组成。配置二次风选的分级系统,分级机和风机采用变频调速控制,选粉效率高;采用单头和多头选粉机,有效控制成品细度;成品细度范围大,从3μm到22μm,高效获得多种规格的合格产品。

进料尺寸: 20 mm

生产能力: 1-50 t/h

产品粒度: 3-22 μm

HLMX超细立式磨粉机优势

针对超细粉研磨而特别设计的辊套和衬板研磨曲线,更易形成料层,粉磨效率高,一次性粉磨成品率高。

物料在磨粉机内停留时间短,减少重复碾磨,成品含铁量少,白度和纯净度高,产品颗粒形态均匀,粒度分布窄,切点小,流动性好,适应性强。

整个系统震动小,噪音低,采用整体密封负压运行系统,气箱脉冲除尘系统,无粉尘外溢,基本可实现无粉尘车间。

磨辊可用液压装置翻出机外,检修作业方便。磨辊辊套能翻面使用,延长耐磨材料的使用寿命,磨耗低,磨辊、磨盘衬板采用特殊材质,使用寿命长。

采用磨辊限位装置,避免磨机因断料而产生的剧烈震动,采用新型磨辊密封装置,密封可靠,且无需密封风机,进一步降低磨内氧含量,抑爆性能优异。

集破碎、干燥、粉磨、分级、输送于一体,工艺流程简单,结构布局紧凑,占地面积小,仅为球磨50%,可露天布置,建筑成本低,直接降低投资费用。

采用PLC全自动控制系统,并且可实现远程控制,操作简便,维修方便,减少人工成本。

HLMX超细立式磨粉机原理

电动机驱动减速机带动磨盘转动,物料由锁风喂料设备送入旋转的磨盘中心,在离心力作用下,物料进入粉磨道。磨棍不断旋转碾压,物料因此受到挤压、研磨和剪切作用而被粉碎。同时,热风从围绕磨盘的风环高速均匀向上喷出,粉磨后的物料被吹起及烘干,并随风进入分级机,合格的细粉顺利通过,由收尘设备收集下来即为产品。不合格的粗粉在分级机叶片作用下重新落至磨盘,与新喂入的物料一起重新粉磨,如此循环,完成粉磨作业全过程。

HLMX超细立式磨粉机参数

HLMX超细立式磨粉机主要技术参数(碳酸钙)

| 型号 | 磨盘公称直径(mm) | 入磨物料粒度(mm) | 入磨物料水分(%) | 成品细度 | 产量(t/h) | 主机功率(KW) |

| HLMX600 | 600 | <10 | ≤5 | 5-22um(配二次分级系统3-5um) | 1-6 | 55 |

| HLMX880 | 880 | 2-8 | 160 | |||

| HLMX1000 | 1000 | 3-12 | 200 | |||

| HLMX1100 | 1100 | 4-14 | 250 | |||

| HLMX1300 | 1300 | 5-16 | 280 | |||

| HLMX1500 | 1500 | 7-18 | 355 | |||

| HLMX1700 | 1700 | 8-20 | 400 | |||

| HLMX1800 | 1800 | 9-22 | 450 | |||

| HLMX2000 | 2000 | 10-25 | 560 | |||

| HLMX2400 | 2400 | 20-40 | 800 | |||

| HLMX2600 | 2600 | 25-45 | 1400 | |||

| HLMX2800 | 2800 | 30-50 | 1800 |

| HLMX1700超细立式磨粉机产品参数(碳酸钙) | 二次分级 | ||||||

| 产量(t/h) | 18-20 | 12-15 | 10-12 | 7-9 | 5.5-6 | 2-3.5 | 1.5-2 |

| 比表面积(cm²/g) | 16000±500 | 16000±500 | 18000±500 | 18000±500 | 21000±500 | 23000±500 | 26000±500 |

| 325Mesh残余量(%) | 0 | 0 | 0 | 0 | 0 | 0 | 0 |

| 小于2μm含量(%) | 24±2 | 30±2 | 36±2 | 43±2 | 50±2 | 60±2 | 80±2 |

| 累积重量d50粒径(μm) | 5.3 | 2.7 | 2.5 | 2.4 | 1.8 | 1.5 | 0.8 |

| 累积重量d97粒径(μm) | 22 | 15 | 12 | 10 | 8 | 5 | 3 |

| 最大粒径切割点(μm) | 34±2 | 24±2 | 20±2 | 16±2 | 12±2 | 8±2 | 6±2 |

| 真比重(t/m3) | 2.7 | 2.7 | 2.7 | 2.7 | 2.7 | 2.7 | 2.7 |

| 假比重(g/cm3) | 0.94 | 0.94 | 0.85 | 0.85 | 0.94 | 0.94 | 0.94 |

| 白度 | >98 | >98 | >98 | >98 | >98 | >99 | >99 |

| 水份(%) | 0.2 | 0.2 | 0.2 | 0.2 | 0.2 | 0.2 | 0.2 |

| PH值 | 9.5±0.5 | 9.5±0.5 | 9.5±0.5 | 9.5±0.5 | 9.5±0.5 | 9.5±0.5 | 9.5±0.5 |

| 烧失值 | 43.4 | 43.4 | 43.4 | 43.4 | 43.4 | 43.4 | 43.4 |

| SiO2含量(%) | <0.2 | <0.2 | <0.2 | <0.2 | <0.2 | <0.2 | <0.2 |

| Fe含量(%) | <0.02 | <0.02 | <0.02 | <0.02 | <0.02 | <0.02 | <0.02 |

| CaCO3(%) | >95 | >95 | >95 | >95 | >95 | >95 | >95 |

| 沉降体积 1 小时后(c.c) | 34 | 34 | 42 | 42 | 50 | 60 | 70 |

| Dop吸收量(c.c/100g) | 与产品下游使用有关,与加助剂有关 | ||||||

| 测试方法 | 1.粒径分布:以英国MALVERN公司Micro镭射绕粒径分析仪测定。 2.平均粒径:有粒径分布求得粒径中间值。 3.比表面积:由平均粒转换而来,单位1g粉末的相对面积。 4.325目残留量:以湿式法将1000g的试样放在325目筛网过滤,计算百分比。 5.假比重:放50g的试样在100c.c有刻度的量筒中,从5cm高度落下150次后之测定值。 6.白度:与Mg0之白度比较(Mg0=100%)以日产c-300-3白度测定。 7.水分:JIS-K5101 100℃2小时。 8.PH值:以意大利CONSORT公司所生产的C231型PH值计测定。 9.烧失值:将试样于1000℃温度灼1小时之减量。 10.沉降体积:降15g试样放100c.c的附栓量筒中,加水至100c.c激烈摇动后使其静止1小时后测定其沉降体积(在20℃)。 11.吸油量:降100g试样加入亚麻油滴定到饱和状。 | ||||||

获取产品报价